1. Projekt i programowanie

- Modelowanie 3D: Korzystanie z oprogramowania CAD (takiego jak SolidWorks, UG/NX) do projektowania struktury produktu.

- Analiza DFM: przeprowadzanie analizy możliwości produkcyjnych w celu optymalizacji projektu, zmniejszenia trudności i kosztów przetwarzania.

- Programowanie CNC: Na podstawie modelu 3D, przy użyciu oprogramowania CAM, piszemy programy obróbki (kod G) dla obrabiarek CNC.

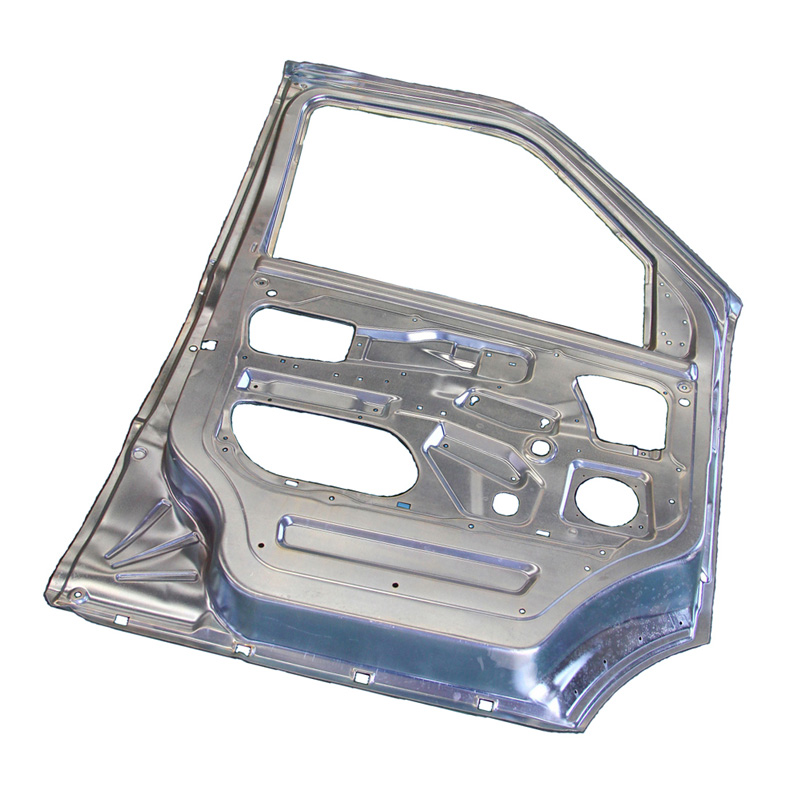

2. Formowanie blachy – stosowane do obudów cienkościennych

- Cięcie laserowe: Wykorzystujemy potężne maszyny do cięcia laserowego do cięcia blach ze stali nierdzewnej na wymagane płaskie kształty, charakteryzujące się wysoką precyzją i dużą szybkością.

- Tłoczenie: matryce należy stosować na prasach dziurkujących do operacji formowania, takich jak dziurkowanie, cięcie narożników i ciągnienie, nadających się do produkcji masowej.

- Gięcie: Do gięcia płaskich arkuszy w trójwymiarowe kształty wykorzystuje się giętarki wyposażone w precyzyjne matryce, tworzące podstawową strukturę obudowy.

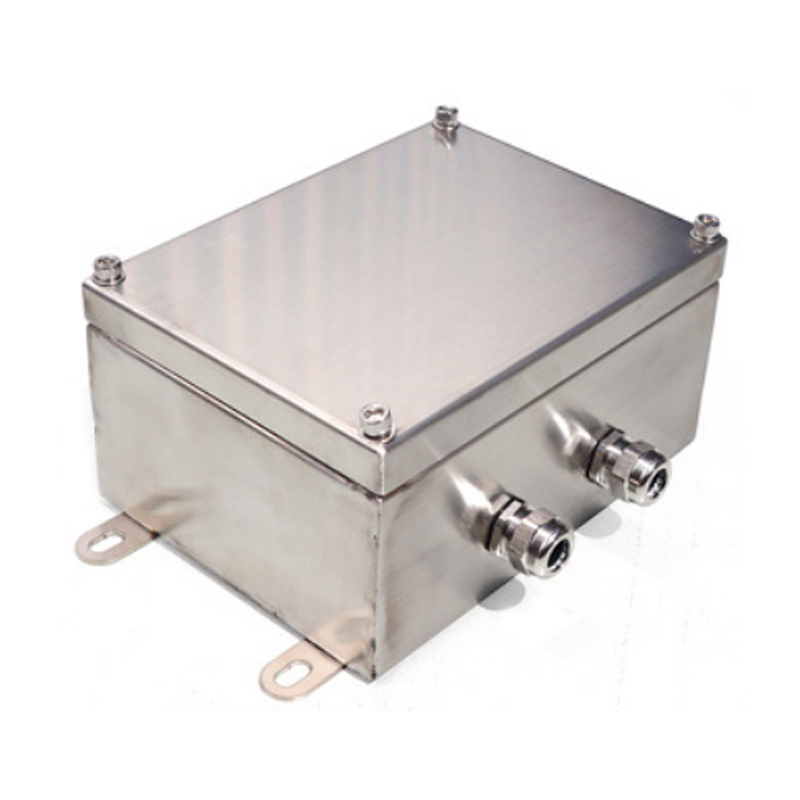

- Spawanie: Spawanie krawędzi, które mają zostać połączone po gięciu. Spawanie TIG (spawanie łukiem argonowym) jest powszechnie stosowane w celu uzyskania estetycznych i wytrzymałych spoin. Spawanie laserowe również zyskuje na popularności, charakteryzując się małą strefą wpływu ciepła, minimalnymi odkształceniami i cieńszymi spoinami.

3. Precyzyjna obróbka CNC – stosowana do grubych i złożonych konstrukcji

- W przypadku obudów o skomplikowanej strukturze, dużej grubości lub wymagających wyjątkowo wysokiej precyzji, frezowanie CNC wykonuje się bezpośrednio na odkuwkach ze stali nierdzewnej lub grubych płytach.

- Frezarka CNC/Centrum obróbcze: Cięcie bloków metalowych za pomocą szybkoobrotowych narzędzi, aby uzyskać ostateczny kształt obudowy. Proces ten może wytwarzać bardzo złożone struktury i precyzyjne detale, ale wiąże się z większymi stratami materiału i wyższymi kosztami.

4. Obróbka powierzchni

To kluczowy krok, który nadaje obudowie ze stali nierdzewnej ostateczny wygląd i fakturę.

- Szlifowanie i polerowanie: Usuwanie zarysowań powierzchniowych i śladów obróbki, uzyskiwanie efektów od matowego do lustrzanego wykończenia.

- Piaskowanie: Używa się ściernych cząsteczek o dużej prędkości, aby uderzać w powierzchnię i uzyskać jednolitą matową, mrożoną teksturę o przyjemnym dotyku, na której nie pozostają odciski palców.

- Ciągnienie drutu: Wykonujemy kierunkowe tarcie liniowe na powierzchni za pomocą pasów ściernych lub szczotek ze stali nierdzewnej, aby utworzyć regularne, włókienkowe wzory, które są estetyczne i mogą ukryć drobne zarysowania.

- Powłoka próżniowa PVD: W środowisku próżniowym jony metali, takie jak tytan i chrom, osadzają się na powierzchni stali nierdzewnej, tworząc niezwykle cienką i trwałą powłokę. Powłoka może być powlekana w różnych kolorach, takich jak czarny, złoty, różowo-złoty i niebieski, zapewniając doskonałą odporność na zużycie i korozję. Jest to powszechny proces w przypadku wysokiej klasy telefonów komórkowych i zegarków.

- Galwanizacja: Tradycyjny proces, który umożliwia pokrywanie chromem, niklem itp., ale ze względu na coraz bardziej rygorystyczne wymogi ochrony środowiska jego zastosowanie maleje.

5. Montaż i kontrola jakości

- Złożyć obrobioną obudowę ze szkłem, częściami z tworzywa sztucznego, przyciskami, wewnętrznymi klamrami, śrubami itp.

- Przeprowadzanie kompleksowych kontroli jakości, obejmujących:

- Kontrola dokładności wymiarowej (przy użyciu współrzędnościowej maszyny pomiarowej - CMM)

- Kontrola wyglądu (brak rys, brak uszkodzeń)

- Test szczelności (dla produktów wodoodpornych)

- Test wytrzymałościowy