Od tworzyw sztucznych po elementy ze stali nierdzewnej - obróbka CNC

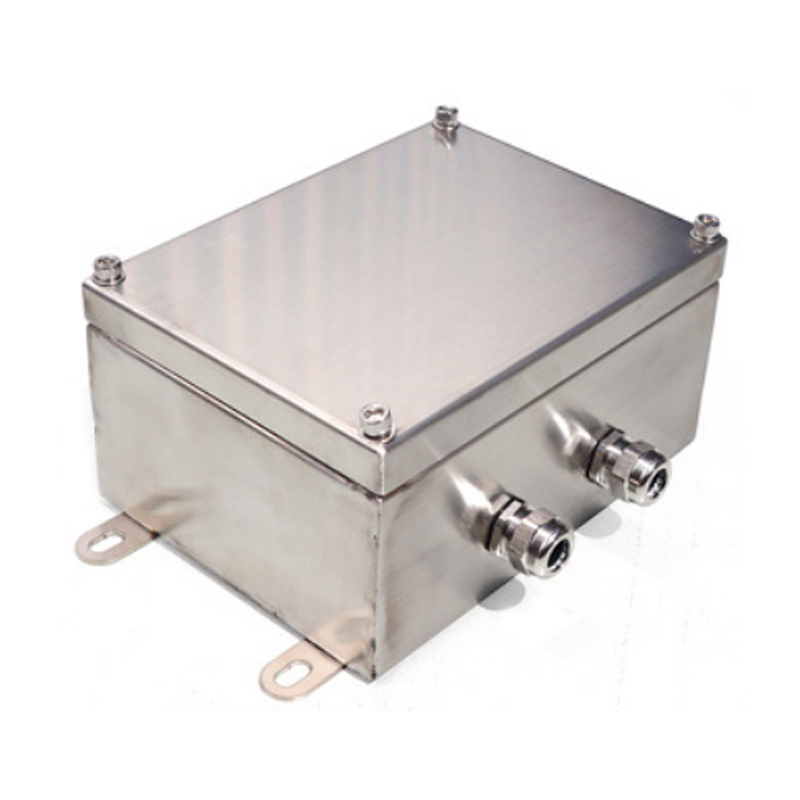

W dzisiejszym, globalnie konkurencyjnym środowisku produkcyjnym, firmy, które potrafią trafnie identyfikować problemy klientów i dostarczać innowacyjne rozwiązania, wyróżniają się. Nasz zespół odpowiedział na początkowe zapotrzebowanie europejskiego klienta na plastikowe wsporniki obudowy, dogłębnie analizując jego niewypowiedziane potrzeby, kreatywnie proponując jako alternatywę części ze stali nierdzewnej obrabiane mechanicznie i pomyślnie dostarczając pierwszą partię po trzech miesiącach prototypowania i testów. Oprócz zaprezentowania wiedzy technicznej, ten przypadek ilustruje, jak innowacja zorientowana na klienta przekłada się na sukces komercyjny. Analizując kluczowe etapy, wyzwania techniczne i kwestie biznesowe, dążymy do zapewnienia kompleksowego odniesienia dla rozwoju produktów zorientowanych na klienta w produkcji.

Faza 1: Odkrywanie prawdziwej potrzeby – ukryty ból kryjący się za powierzchownymi wymaganiami

Początkowe życzenie klienta było proste: plastikowe uchwyty do obudowy, które miałyby wspierać kluczowe komponenty w zaawansowanych urządzeniach elektronicznych. Szczegółowa specyfikacja obejmowała:

Tolerancja wymiarowa: ±0,05 mm

Wymagania dotyczące obciążenia:Obciążenie statyczne ≥1 kg, obciążenie dynamiczne 1 kg

Tolerancja środowiskowa:Stabilna wydajność w temperaturach od −20°C do 60°C

Przełom w kosztach

Nasz zespół inżynierów zidentyfikował kluczowy problem klienta, którego nie udało się wypowiedzieć: koszty formyTradycyjne plastikowe wsporniki wymagały precyzyjnych form, a szacowane koszty oprzyrządowania sięgały 2000 euro. W przypadku produkcji średnioseryjnej generowało to dodatkowy koszt 2 euro na sztukę, zwiększając całkowite koszty o 10% w porównaniu z alternatywami rynkowymi.

Dzięki iteracyjnym dyskusjom odkryliśmy kluczowe spostrzeżenia:

Klient nadał priorytet optymalizacja kosztów i wydajności, a nie dogmat materialny.

Środowisko pracy obejmowało narażenie na działanie czynników zewnętrznych i wibracji, co budziło obawy dotyczące trwałości

plastikowy.

„Podczas trzeciego spotkania zdaliśmy sobie sprawę, że ich prawdziwym celem nie był sam plastik, ale jak najbardziej funkcjonalne rozwiązanie w ramach budżetu” przypomniał menedżer ds. eksportu Song

(Ciąg dalszy w kolejnych sekcjach: Wykonalność projektu, Prototypowanie i Produkcja – ustrukturyzowane w podobny sposób, z uwzględnieniem spostrzeżeń technicznych i biznesowych.)

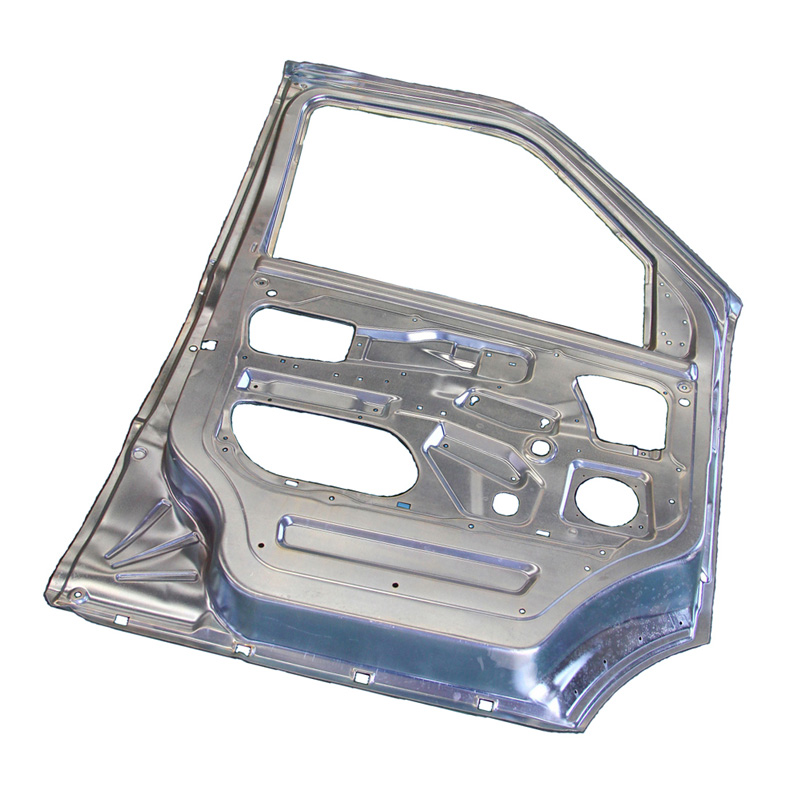

Faza 2: Narodziny innowacyjnego rozwiązania – studium wykonalności dla części obrabianych CNC ze stali nierdzewnej (wsporniki)

1. Współpraca międzyfunkcyjna

Opierając się na dogłębnym zrozumieniu fundamentalnych potrzeb klienta, nasz multidyscyplinarny zespół – składający się z inżynierów projektantów, specjalistów ds. materiałów i analityków kosztów produkcji – rozpoczął kompleksową analizę alternatyw dla tworzyw sztucznych. Po dwóch tygodniach intensywnych badań i analiz koncepcyjnych, rozwiązanie do obróbki stali nierdzewnej wyłonił się jako optymalny wybór.

2. Proces selekcji materiału naukowego

Przeprowadziliśmy rygorystyczną analizę porównawczą trzech potencjalnych materiałów alternatywnych:

Kompleksowe zalety rozwiązania do obróbki stali nierdzewnej

(1) Zoptymalizowana struktura kosztów

Całkowita eliminacja kosztów formowania (120 000 € początkowych oszczędności)

Pomimo wyższych kosztów obróbki jednostkowej (3,8 EUR/szt.), całkowita redukcja kosztów o 18% w porównaniu do rozwiązania z tworzywa sztucznego przy przewidywanej objętości rocznej

(2) Ulepszone parametry wydajnościowe

Granica plastyczności:8-10× większa niż w przypadku tworzyw konstrukcyjnych

Odporność na zmęczenie:Wyjątkowa trwałość dzięki 3-krotnie dłuższy cykl życia produktu

(3) Bezproblemowa integracja łańcucha dostaw

Wykorzystano istniejącą sieć klientów zajmujących się obróbką powierzchni ze stali nierdzewnej (piaskowanie + pasywacja)

Brak dodatkowej złożoności łańcucha dostaw wprowadzono

Sukces tej sprawy otworzył przed nami nowe horyzonty "Doradztwo w zakresie substytucji materiałów" linia usług. Trzech europejskich klientów rozpoczęło już rozmowy na temat podobnych projektów współpracy. Ten rozwój sytuacji podkreśla kluczową zmianę w branży:

Kluczowe zmiany w branży:

Konkurencyjność produkcji ewoluuje od czystej zdolności produkcyjnej do możliwość projektowania rozwiązań – transformacja, która zaczyna się od dogłębnego zrozumienia nawet najbardziej pozornie najprostszych wymagań klienta.

Dywersyfikacja usług

Ustanawia nas jako partnerzy o wartości dodanej poza tradycyjną produkcją

Walidacja rynku

Wczesne zainteresowanie ze strony Europy potwierdza popyt na hybrydowe rozwiązania techniczno-handlowe

Różnicowanie konkurencyjne

Pozycjonuje nas na czele produkcja jako usługa (MaaS) rewolucja